随着现代工业技术的不断升级和发展,智能制造水平的高低已经成为制造业强国的重要标志之一。

工业机器人是智能制造执行层的核心装备,是完成智能制造最后生产阶段的硬件基础,也是先进制造业的代表性产品。

伺服系统作为工业机器人控制系统中的执行元件,可谓整个工业机器人的“心脏”。然而,国产伺服系统在市场上比重较低,缺乏核心技术,在一定程度上制约着我国机器人产业的发展。

《中国制造2025》中总体部署了机器人伺服电机的目标:到2020年,性能、精度、可靠性达到国外同类产品水平。

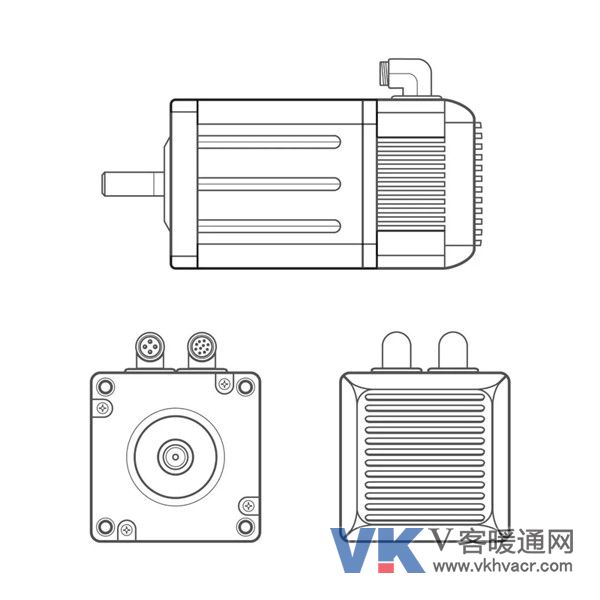

为了突破国产伺服系统存在产品体积大、运行精度低、响应速度慢、用户体验差等问题。格力从功率密度、齿槽转矩、电流环设计等三方面入手,自主研发出工业机器人用高性能伺服电机及驱动器。

经科技成果鉴定会专家组评审,总体技术达到“国际先进”水平,其中伺服电机功率密度、过载能力等性能指标达到“国际领先”水平。

功率密度、过载能力 “国际领先”

自主研发电机核心部件制动器,使整个伺服系统发挥整体协同设计作用,电机结构更加紧凑,实现小型化。

打破传统设计与制造工艺,研发出新型低铁损铁芯结构及冲压工艺,有效地降低电机铁损,提升功率密度。

独创伺服电机高功率密度设计技术,有效缩短电机轴向长度,最大程度促进机器人的小型化及轻量化。

低齿槽转矩设计 实现快稳准

研发出低齿槽转矩设计及工艺保障技术、伺服系统高性能电流环优化设计技术两大核心科技,提高伺服系统输出平稳性、运行精度和响应速度。

合理温升 安全可靠

随着电机功率密度提升以及结构小型化,电机温升超标成为了主要的瓶颈,通过对电机内部传热路径进行系统设计,有效控制各部分温升在合理范围。

应用格力伺服系统的机器人在同等条件下,自重比更大,运行速度更快,生产效率更高,可靠性更好。

“在国际经济局势愈加纷繁,中国制造业亟需转型升级的当下,格力坚信只有始终坚持自主创新,掌握核心科技,才能把握全球制造业智能化的大潮,顺利走向即将到来的大数据时代,真正做到 ‘让世界爱上中国造’。”

——董明珠